方案|3D機器視覺在工業導線外觀缺陷檢測中的應用

發布時間:2024-12-20 10:32:49 作者:顯揚科技

在現代工業生產中,工業導線作為電力與信號傳輸的關鍵,其質量直接影響工業系統的穩定性。

隨著自動化程度提升以及市場對產品質量要的求提高,導線外觀缺陷檢測成為保障質量的重中之重。傳統檢測方法在面對快速生產和復雜缺陷時局限性明顯,難以滿足高精度、高效率需求,引入智能高效的檢測方案迫在眉睫。3D機器視覺技術的出現為這一難題提供了新的解決方案。

工業導線外觀缺陷檢測難點分析

傳統導線外觀缺陷檢測主要依賴人工目檢或是簡單的2D圖像識別技術,不僅效率低下,而且易受人為因素影響,難以保證檢測的一致性和準確性。以下是傳統檢測方式的弊端剖析:

復雜多樣的缺陷類型:工業導線在生產過程中可能產生劃痕、裂紋、變色、尺寸偏差等多種缺陷,這些缺陷形態各異,難以用統一的標準進行識別。這使得檢測算法需要具備強大的泛化能力和對多種特征的精準識別能力,大大增加了檢測的難度和復雜性。

高精度要求:導線通常尺寸較小,對檢測精度要求極高,即便是微小的瑕疵也可能導致整個產品的失效。傳統的人工檢測方式受限于人眼的視覺分辨率和疲勞度,難以精確地識別出這些細微缺陷。

導線的柔性與易變形性:工業導線因具有較強的柔性,在生產、運輸和存儲中易發生變形,導致缺陷特征在不同姿態下差異大,給圖像采集和缺陷識別帶來極大挑戰,傳統檢測方法難以適應這種柔性變形。

(工業導線外觀缺陷檢測圖)

顯揚科技3D機器視覺解決方案

技術原理與功能實現路徑

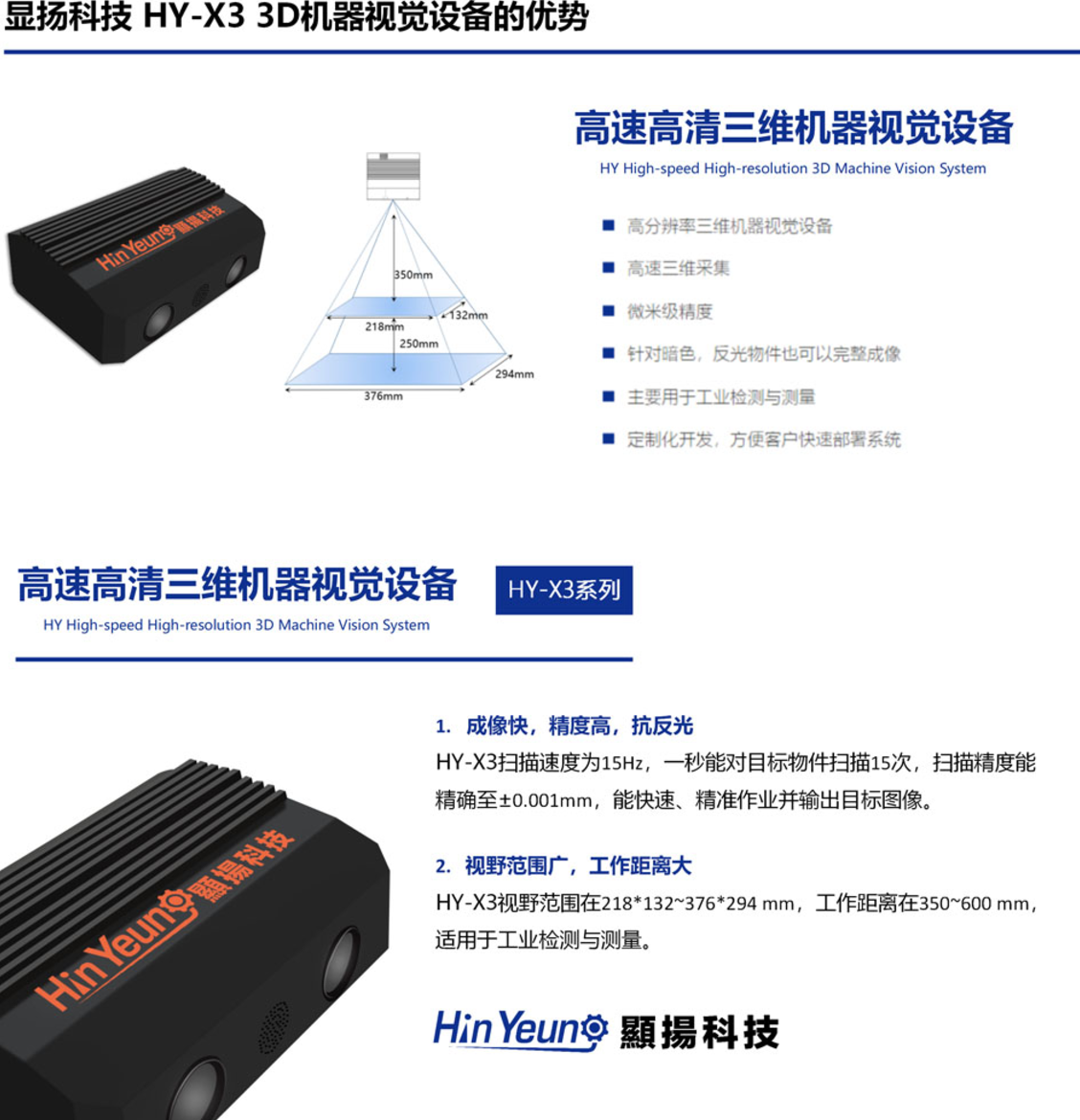

顯揚科技HY-X3 3D機器視覺設備憑借高精度CMOS傳感器及其自主研發的圖像矯正算法,確保了工業導線外觀成像的高質量與精確度。該設備運用先進的智能算法對采集的三維數據進行深度處理與分析,能夠精確無誤地識別工業導線表面的各種缺陷,如劃痕、裂紋、變色、凹陷等,每秒可對工業導線進行多次掃描,確保不放過任何一個缺陷。

HY-X3具備卓越的抗環境光干擾能力,有效降低了光線變化對成像質量的負面影響,使得導線表面的缺陷特征更加清晰、顯著。顯揚科技的機器視覺技術還能提供定制化的解決方案,精準貼合工業制造領域對于導線高質量、高效率外觀檢測的實際需求。

設備性能特點

成像速度、精度與視野范圍:HY-X3擁有出色的掃描速度,可達5Hz,即每秒鐘可對目標物件進行5次掃描,掃描精度能精準控制在±0.05mm, 兼具快速與高精準的作業特性,可輸出極為清晰且高質量的目標圖像;其視野范圍處于800×600mm至3000×2000mm之間,工作距離在800 - 4000mm區間,使其在工業檢測與測量領域游刃有余,無論是面對小型精密零部件還是較大尺寸的工業產品,都能進行高效且精確的檢測工作,充分滿足多樣化的工業生產需求,為工業質量把控提供堅實可靠的技術支持。

抗反光及環境適應能力:HY-X3抗反光能力出色,可有效克服高反光物體成像干擾,精準成像助力機械臂精確操作。抗環境光干擾性強,在各類光線條件下均能穩定工作,保障成像與檢測精度。

方案優勢

顯著提升檢測效率與精度:HY-X3系列采用結構光三維測量技術,能夠實現微米級別的測量精度。在檢測工業導線外觀缺陷時,它能夠準確捕捉到微小的瑕疵和缺陷,如劃痕、裂紋、腐蝕等,高精度的測量和檢測能力確保了產品質量的穩定性和可靠性。

降低人力成本:顯揚科技3D機器視覺自動化檢測系統減少了對人工的依賴,降低了企業的人力成本,同時提高了生產的安全性和穩定性。

靈活性與可擴展性:顯揚科技的3D機器視覺系統具有高度的適應性和靈活性,能夠根據不同類型的工業導線、不同的生產工藝和質量標準進行個性化的配置和調整。無論是銅導線、鋁導線,還是不同規格的絕緣導線,系統都能通過自動調整檢測參數和算法模型,實現對其外觀缺陷的有效檢測。