解決方案 | 基于3D視覺的半導(dǎo)體線圈缺陷檢測

發(fā)布時間:2024-11-19 18:16:06 作者:顯揚科技

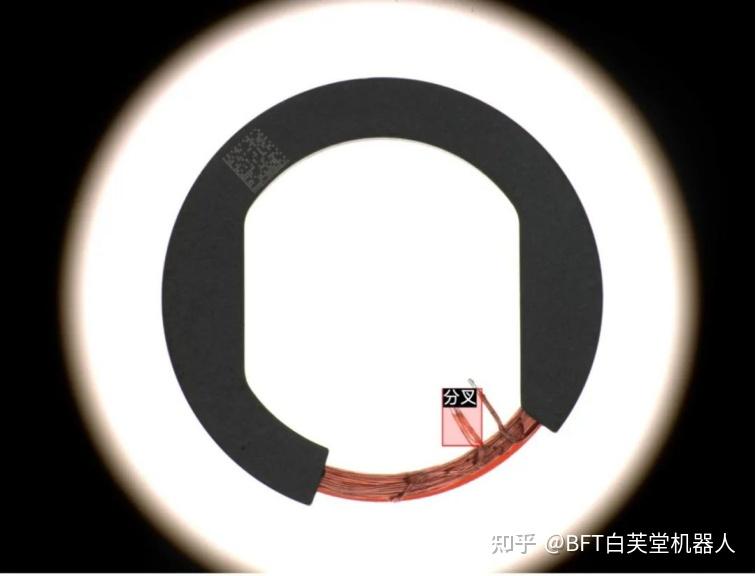

在半導(dǎo)體制造流程中,線圈是關(guān)鍵組件之一,負(fù)責(zé)電流的傳輸和電路的調(diào)控。"分叉"現(xiàn)象,即線圈內(nèi)部導(dǎo)線或電路出現(xiàn)分支或斷裂,可能導(dǎo)致電路故障或性能降低。因此,線圈的缺陷檢測成為半導(dǎo)體制造業(yè)的重中之重。

3D視覺技術(shù)以其微米級甚至亞微米級的精度,以及對快速移動目標(biāo)的適應(yīng)性,快速獲取形狀、對比度、空間坐標(biāo)等深度信息,這使其在半導(dǎo)體制造過程中具備巨大潛力和優(yōu)勢,為半導(dǎo)體線圈缺陷檢測提供了新的解決方案。

半導(dǎo)體線圈缺陷檢測的技術(shù)難點

缺陷類型的復(fù)雜性和多樣性

半導(dǎo)體線圈的缺陷種類多樣,包括但不限于分岔和斷裂。這些缺陷可能在不同的位置和角度出現(xiàn),增加了檢測的難度。

線圈形態(tài)和尺寸的復(fù)雜性

線圈的形態(tài)復(fù)雜,可能包含多種彎曲和交叉,這使得分叉或斷裂檢測更加困難。另外,對于尺寸微小的線圈,需要檢測設(shè)備具備高精度和強穩(wěn)定性,才能完成精細(xì)特征的提取。

檢測設(shè)備的挑戰(zhàn)

分辨率要求:半導(dǎo)體線圈的微小尺寸要求檢測設(shè)備具備極高的分辨率,傳統(tǒng)的光學(xué)檢測設(shè)備在納米級缺陷的檢測上往往力不從心。

非接觸和無損檢測:為了避免對半導(dǎo)體線圈造成物理損傷,檢測過程需要盡量實現(xiàn)非接觸和無損,檢測設(shè)備需要在不接觸樣品表面的情況下,精確地檢測和表征缺陷,加大了檢測難度。

自動化和智能化:隨著半導(dǎo)體工業(yè)的快速發(fā)展,生產(chǎn)線對檢測效率和準(zhǔn)確性的要求越來越高。因此,檢測設(shè)備要具備高度的自動化和智能化水平,獨立自動完成數(shù)據(jù)采集、處理、分析和結(jié)果輸出等,才能符合企業(yè)要求。

算法的復(fù)雜性和適應(yīng)性

由于半導(dǎo)體線圈缺陷的多樣性和復(fù)雜性,識別算法需要具備高度的靈活性和適應(yīng)性,準(zhǔn)確地從采集的圖像或數(shù)據(jù)中提取出關(guān)鍵特征,并進(jìn)行有效的比對和分析。同時,算法還需要具備自學(xué)習(xí)和自適應(yīng)的能力,以適應(yīng)不同生產(chǎn)環(huán)境和生產(chǎn)條件的變化。

環(huán)境干擾

半導(dǎo)體線圈缺陷檢測過程中可能受到溫度、濕度、電磁輻射等各種環(huán)境因素的干擾,導(dǎo)致檢測結(jié)果的偏差或錯誤。因此,在檢測過程中需要采取一系列措施來消除或減少這些干擾因素的影響。

解決方案

3D視覺技術(shù)在半導(dǎo)體線圈缺陷檢測中的應(yīng)用,提供了高精度、全面性、直觀性和自動化的解決方案,顯著提升了檢測效率和產(chǎn)品質(zhì)量。

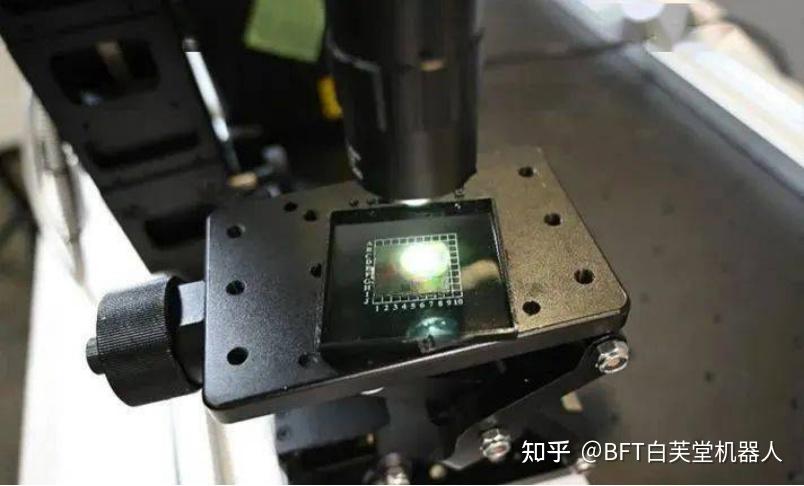

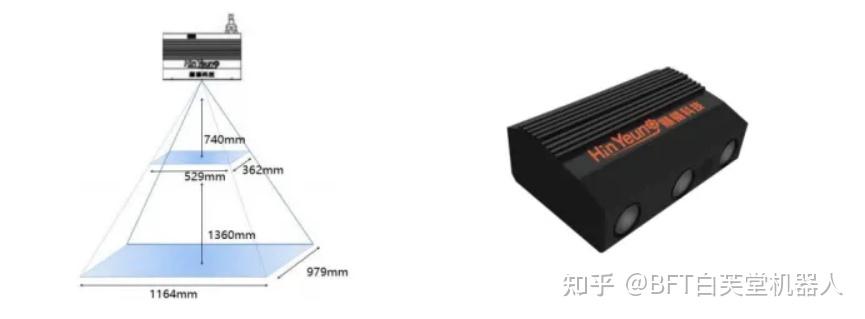

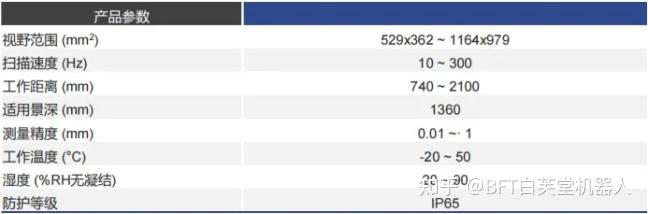

基于顯揚科技HY-M5 3D機器視覺的半導(dǎo)體線圈缺陷檢測系統(tǒng),適應(yīng)復(fù)雜多變的檢測環(huán)境和嚴(yán)苛的檢測要求。

系統(tǒng)掃描速度為10-300Hz,精度達(dá)到±0.01mm,結(jié)合自研智能算法,能夠進(jìn)行全彩信息學(xué)習(xí),識別共同特點和多個線圈間的正常容差。搭載機械臂,可以達(dá)到檢測的高速及高精度要求,避免人工檢測的速度慢、精度低、高成本的問題,提升檢測效率,提高產(chǎn)品質(zhì)量和競爭力。

方案優(yōu)勢

更高的檢測精度

三維信息獲取:相比傳統(tǒng)的2D圖像,3D視覺技術(shù)包含了更豐富的空間信息,能夠獲取半導(dǎo)體線圈的三維立體圖像,使檢測系統(tǒng)能夠更準(zhǔn)確地識別出線圈表面的微小缺陷,如分岔、斷裂等。

多角度掃描:3D視覺系統(tǒng)可以從多個角度對線圈進(jìn)行掃描,覆蓋所有三維空間,有效避免2D檢測存在的“死角”。

更全面的缺陷識別

多種缺陷檢測:系統(tǒng)能夠識別錯位、形變、翹起等2D檢測無法發(fā)現(xiàn)的三維形狀缺陷,提高檢測精確度。

精準(zhǔn)比對:通過與正常模板的三維比對,系統(tǒng)能更精確地判斷線圈的缺陷類型和位置。

直觀的檢測結(jié)果

三維視圖展示:3D視覺檢測生成的三維視圖更直觀,有助于快速定位并識別缺陷,提高檢測效率和準(zhǔn)確性。

缺陷分布報告:系統(tǒng)能夠生成標(biāo)識缺陷的分布報告,提供各類缺陷的數(shù)量統(tǒng)計與分析,方便后續(xù)的修復(fù)和改進(jìn)的溯源。

高效與自動化

高速檢測:先進(jìn)的3D視覺技術(shù)和算法,幫助實現(xiàn)高速檢測,提高生產(chǎn)線的整體效率。

自動化程度高:與AI技術(shù)結(jié)合,自動完成數(shù)據(jù)采集、預(yù)處理、特征提取、缺陷檢測以及結(jié)果輸出,減少了人工干預(yù)和誤判的可能性。