基于高精度三維機器視覺的汽車曲軸無序抓取系統應用

發布時間:2023-06-21 14:42:27 作者:顯揚科技

Part.1 行業背景

汽車產業的高速發展,對零部件自動化生產提出了更高要求。隨著汽車銷量的水漲船高,傳統的手工生產模式已經難以滿足大批量生產的需求,自動化生產是必然趨勢。

曲軸是汽車發動機的關鍵組件之一,生產過程復雜,自動化生成相對較低。曲軸起到將往復運動轉化為旋轉運動的作用,通常是由高強度合金鋼制成,以承受高壓和高溫環境下的工作條件,其生產涉及鍛造、機加工、拋光等多道生產工序,并且曲軸還需要考慮諸如強度、剛度、重量、平衡性和摩擦損失等因素,傳統的人工生產方式,效率低下,難以實現大規模、標準化生產和項目復制。

曲軸的制造過程需要高精度的機械加工和熱處理,傳統的曲軸上下料對人工依賴度高,工作強度大、重復率高、效率低。采用機器視覺技術搭配機械臂、夾爪,代替人工上料工作,可以快速、準確識別無序來料的狀況并實施抓取和上料,為企業提供更高效、更安全的解決方案。

Part.2 行業痛點

1.人工操作生產效率低,無法滿足大批量生產需求:

傳統的汽車曲軸無序抓取上料主要依靠人工和簡單的輔助機器設備配合進行,但曲軸重量較大,運送困難,并且構造繁瑣,部分區域有一定的反光容易導致檢驗報告層疊的問題,使得傳統的人工模式難以適應當今汽車產業的高產能需求,成為生產瓶頸之一;

2.現場工作環境惡劣,充滿噪音、粉塵污染等不利條件,對操作人員的身體健康會造成嚴重影響;

3.抓取難度大,質量與安全難以保證:

曲軸幾何形狀復雜,且往往處于無規則擺放狀態,人工難以輕松抓取,容易導致產品損壞,影響產品質量與生產安全;

4.自動化程度低,智能化水平優先:

目前,雖然生產自動化已是時代發展的必然,但目前曲軸的抓取裝配環節機械化程度還較低,智能化設備與系統在實際項目中的應用較少,存在較大的智能產業提升空間。

Part.3 解決方案

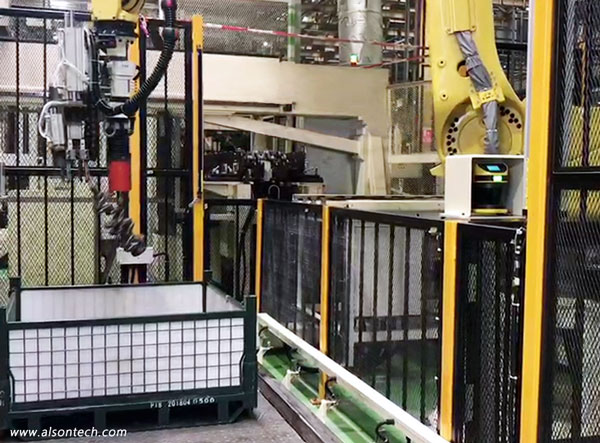

為解決傳統曲軸抓取系統的痛點,該項目選用顯揚科技HY-M5三維視覺系統,通過算法引導機器人抓取曲軸并根據三維特征定點放置,引導機器人快速精準抓取,方案穩定高效,在復雜工況下也能實現精準操作。

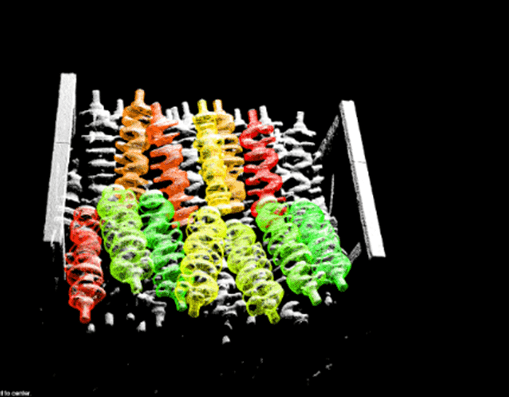

1.采用三維機器視覺技術實現曲軸的精確識別與定位。通過三維視覺傳感器對無序擺放的曲軸進行掃描,獲取其三維點云數據,并分析曲軸的幾何形狀、空間方位、姿態特征,實現快速準確定位;

2.基于曲軸定位結果進行動態抓取路徑規劃。系統根據三維視覺定位結果,結合機械臂參數,動態生成最佳抓取路徑,引導機械臂穩定抓取曲軸;

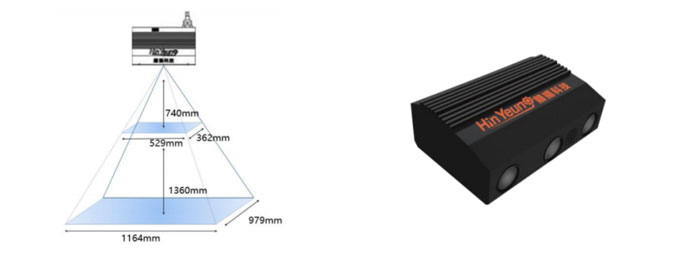

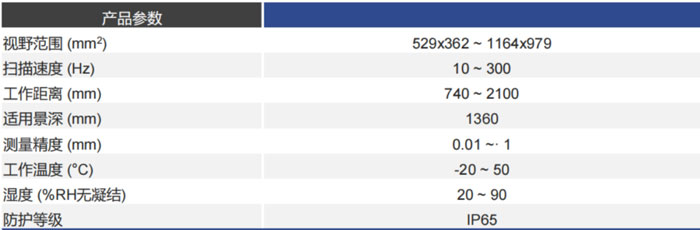

3.系統支持暗色與反光物體檢測,有效解決曲軸反光問題。并且HY-M5掃描速度為10-300Hz,測量精度精確至±0.01mm,視野范圍達到529x362-1164x979mm²,大景深,可以從多個角度和方向進行曲軸抓取;

4.模塊化設計,具有一定通用性。系統采用模塊化設計,視覺設備、智能算法、路徑規劃與機械臂控制相對獨立,便于二次開發與推廣應用,可以適用于更多應用場景、更多工況與產品。

Part.4 方案優勢

1.高精度:HY-M5三維機器視覺系統通過提供高精度的曲軸測量數據,確保曲軸的準確性和一致性,滿足設計要求和質量標準;

2.抗干擾性強:HY-M5三維機器視覺系統可以解決當太陽光、燈光等因素造成工件反光的影響;

3.提高生產效率:HY-M5三維機器視覺系統可以輕松應對不同品規、結構復雜的曲軸工件,通過非接觸式測量,有效減少潛在的損壞和污染,大大提高生產效率;

4.保障操作人員安全性:HY-M5三維機器視覺系統可以防止曲軸碰撞、夾拿掉件等問題,大大提高工作的安全系數。

顯揚科技由香港中文大學博士團隊創建,主要研究并產業化高速高清三維機器視覺系統,以及智能工業機器人系統。其研發的三維機器視覺設備精度能達亞微米級,三維數據采集幀率高達310幀,此外還具有高精度、大景深、高穩定性的優勢,可實現高效率機器人引導,以及工業檢測與測量。顯揚科技的產品主要應用在對采集速度要求較高的快速工業產線、物流樞紐以及對測量精度要求高的精密制造、軍工航天、半導體產業等。