應用案例|基于3D機器視覺的注塑缺陷檢測解決方案

發布時間:2024-05-30 15:41:54 作者:顯揚科技

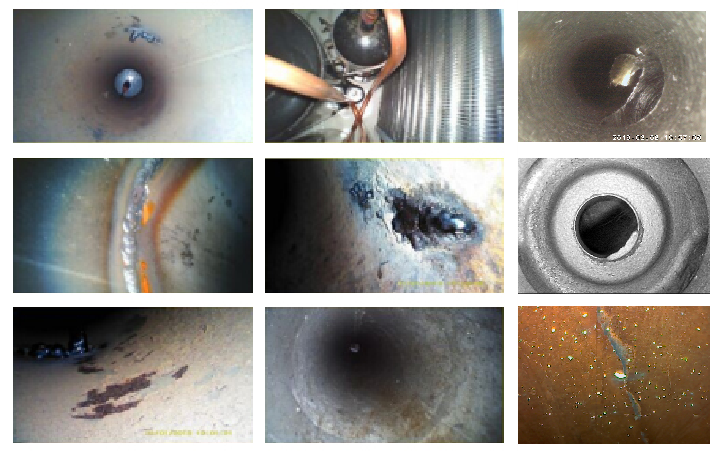

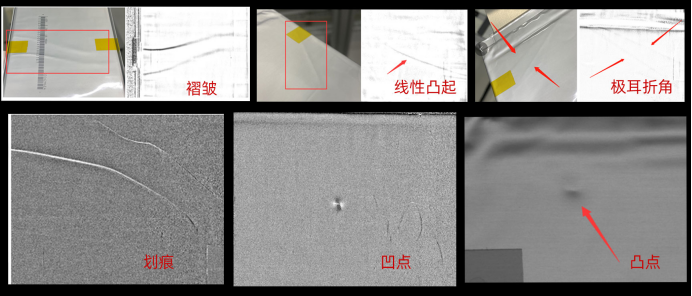

注塑檢測是對注塑生產過程中的產品缺陷進行識別和檢測的過程。這些缺陷可能包括色差、料流痕、黑點(包括雜質)等,它們可能是由多種因素引起,如原料未攪拌均勻、烘料時間過長、工業溫度局部偏高、模具等問題造成的。不僅影響產品的外觀,還會降低其性能,甚至對于某些特殊要求的場合,如燈具功能等,產生嚴重影響。

在當今技術飛速發展下,通過運用3D視覺技術來識別注塑的缺陷,可以保障產品品質,提升產品競爭力,并降低了生產成本,成為了許多企業更有利的選擇。

Part.1 現今的注塑缺陷檢測痛點和難點有哪些?

1、人力成本過高:目前,大部分的注塑工件表面檢測仍然依靠人工檢測。但人工的主觀性較強,不同的人在不同的時間,檢測結果存在差異,效果不穩定且精度有限。另外,人力成本在逐年的增高,注塑企業開銷因此也會增加。

2、生產線速度的挑戰:在現代注塑生產線中,產品通常以非常高的速度連續生產。要在這樣的生產速度下實現實時缺陷檢測,需要高效的圖像處理算法和快速的決策機制。這要求檢測系統不僅要準確,而且要具備極高的處理速度和穩定性。

3、表面檢測難度增加:注塑制品的表面往往具有各種各樣的紋理,如:微小的凹凸、紋路或者光澤差異等。這些復雜的表面特征是的缺陷檢測變得更加困難。

4、檢測材質難度升高:不同材質的注塑品具有不同程度的顏色和透明度,顏色和透明度的變化會影響產品的外觀,還可能對缺陷識別造成干擾。

5、數據集收集問題:在注塑形成的過程中,收集高質量的帶缺陷樣本非常困難,導致難以形成大規模數據集,從而限制深度學習等先進的應用。

Part.2 解決方案

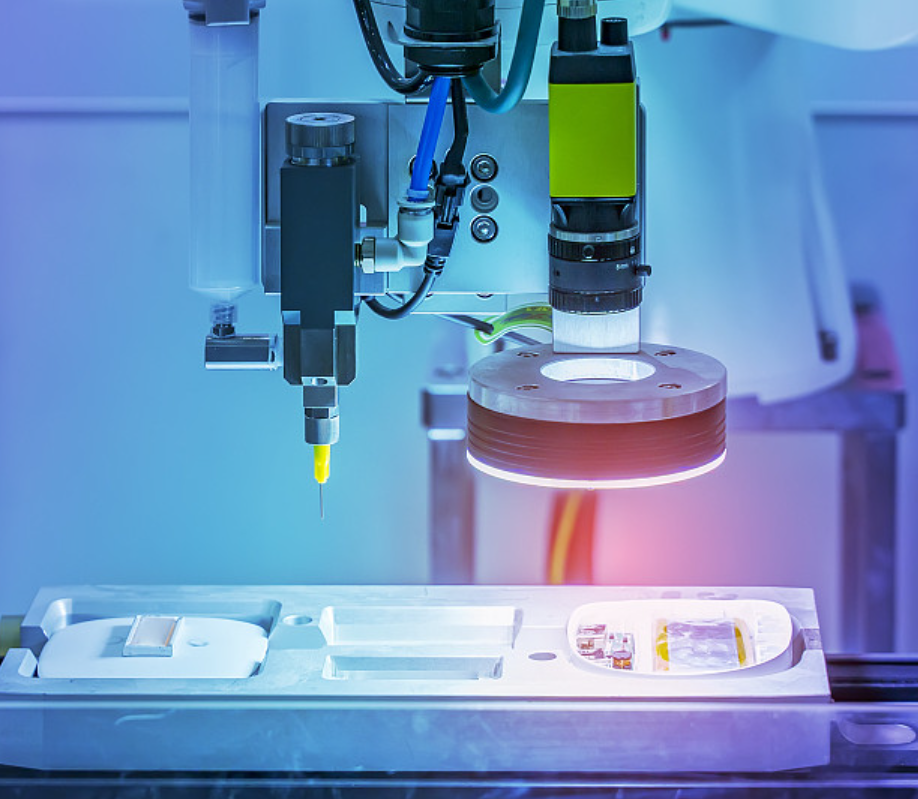

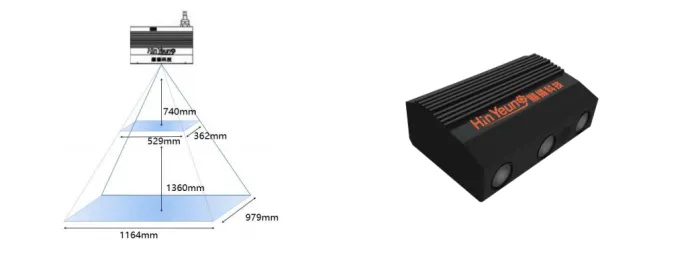

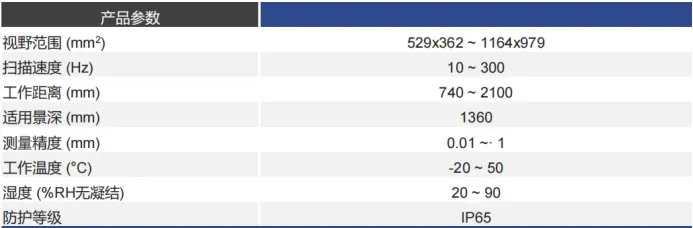

基于顯揚科技HY-M5 3D機器視覺的注塑缺陷檢測系統,能適應更復雜多變的檢測環境和日益嚴苛的檢測要求。其掃描速度為10-300Hz,掃描精度能精確至±0.01mm。配合自研智能算法,能夠對多個物品進行全彩信息學習,從而找到它們的共同特點,以及之間的正常容差。

HY-M5三維視覺系統搭載機械臂,可以達到檢測的高速以及高精度要求,避免因人工出現的速度慢、精度低、高成本的問題,提升檢測效率,提高產品質量和競爭力。

Part.3 3D機器視覺在注塑缺陷檢測的優勢

1、全面檢測:3D機器視覺能夠獲取到產品的全面的三維信息,從而實現對產品表面的全面檢測。無論是復雜的表面紋理還是微小的凹凸,3D視覺系統都能鋪抓到位,并準確的區分缺陷和正常的表面問題。

2、高精度測量:3D機器視覺能夠提供高精度的尺寸測量,這對于注塑產品中的微小缺陷檢測尤為重要,系統可以精確測量產品的尺寸、形狀和位置,從而發現潛在的缺陷,如尺寸偏差、形狀不符等。

3、不受顏色和透明度的影響:與傳統的二維視覺系統和人力相比,3D機器視覺對于產品的顏色和透明度第一不太敏感,這意味著即使產品具有多種顏色和透明度的變化,3D機器視覺都能夠準確的檢測出缺陷。

4、適應性很強:3D機器視覺能夠適應不同的生產環境和產品的變化。無論是生產線速度的變化、產品尺寸的變動還是新產品的引入,3D機器視覺都能夠快速適應,并保持著穩定的檢測功能。

5、優化數據集成與數據分析:3D機器視覺不僅能提供實時的檢測結果,還能夠將檢測的數據集成到生產管理系統中,這使得企業可以對生產過程的缺陷進行統計和分析,及時找出問題,解決問題,提高成產效率與質量。

6、節約生產中的人力成本:引用3D機器視覺來替代人工視覺檢測,可以大量節約人力成本費用,還可以避免人力檢測的錯誤性行為可能。有效提高企業效益和生產質量。

顯揚科技由香港中文大學博士團隊創建,主要研究并產業化高速高清三維機器視覺系統,以及智能工業機器人系統。其研發的三維機器視覺設備精度能達亞微米級,三維數據采集幀率高達310幀,此外還具有高精度、大景深、高穩定性的優勢,可實現高效率機器人引導,以及工業檢測與測量。顯揚科技的產品主要應用在對采集速度要求較高的快速工業產線、物流樞紐以及對測量精度要求高的精密制造、軍工航天、半導體產業等。